IR-ThermalSystem

Die Temperatur ist bekanntermaßen der entscheidende Parameter bei der Herstellung von Kunststoffteilen.

Jeder weiß, dass eine konstante Formteilqualität beim Spritzgießen nur erreicht werden kann, wenn sich ein thermisches Gleichgewicht im Prozess einstellt.

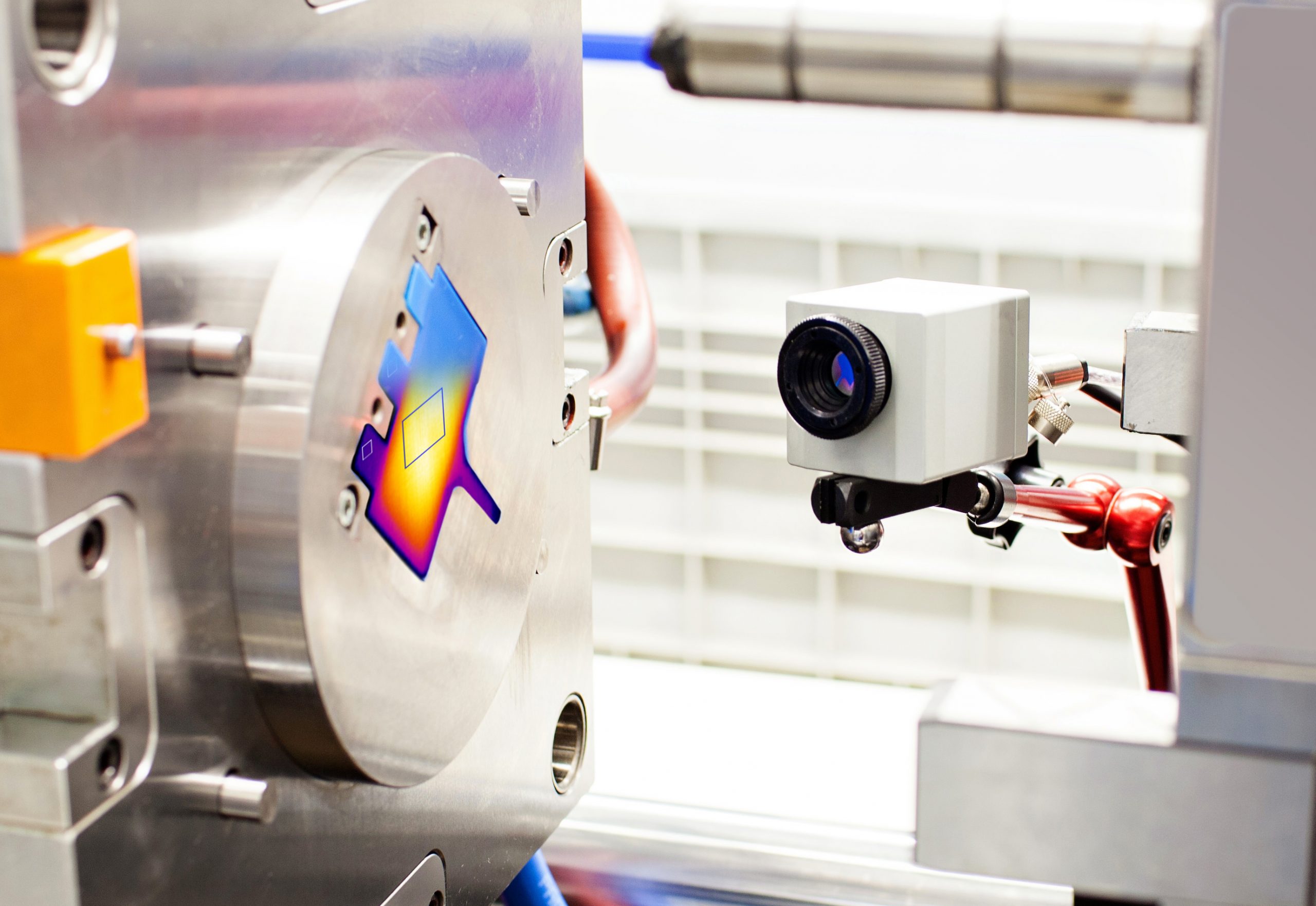

IR-ThermalSystem (IRTS) zeigt Ihnen daher das Spritzgießen mit ganz anderen Augen, da es ein thermisches Abbild des Formteils und damit den thermischen Fingerabdruck des Werkzeugs darstellt.

Während dem Einrichten

Viele Dinge müssen beim Anfahren eines neuen Werkzeugs beachtet werden. Dazu zählt z.B. auch der richtige Anschluss der Temperierkreisläufe.

Während der Einstellung der Prozessparameter ist es wichtig, zu sehen, wie schnell das Werkzeug auf Änderungen, z.B. der Schmelze- oder Vorlauftemperatur reagiert.

Dies ist wichtig, um zu verstehen, wie lange das Werkzeug benötigt, um den eingeschwungenen Zustand zu erreichen.

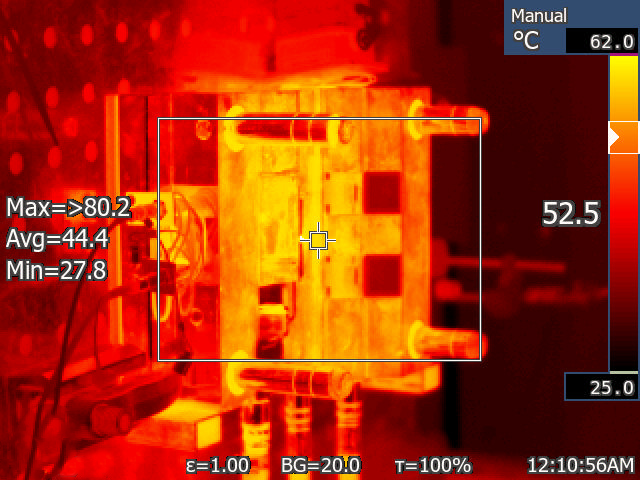

Zusätzlich zu diesen Punkten lassen sich mit dem IR-ThermalSystem HotSpots erkennen, die auch Zykluszeitbestimmend sein können. Und ist ein Heißkanalsystem im Werkzeug vorhanden, lässt sich prüfen, wie gut die thermische Trennung gegen das Werkzeug ausgeführt ist.

Ein weiterer Vorteil ergibt sich aus der Prüfung der richtigen Entformungstemperatur.

Diese ergibt sich auf der Basis der Schmelzetemperatur, Werkzeugwandtemperatur und der gesamten Kühlzeit.

Mit den Informationen von IR-ThermalSystem lässt sich die kürzest mögliche Kühlzeit finden.

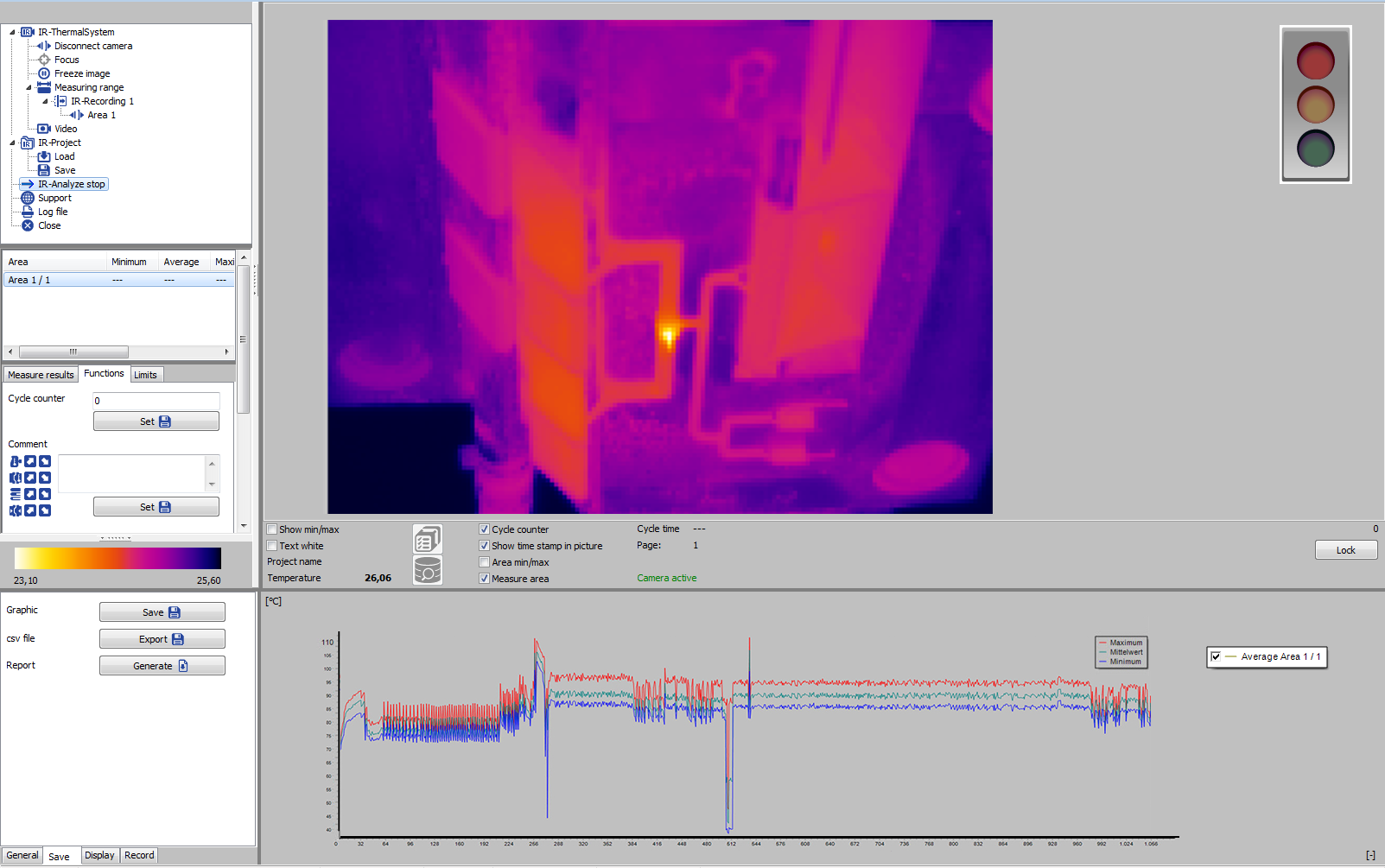

Zum Abschluss des Einrichten und Anfahren des Werkzeugs kann ein Bericht als .pdf Datei erstellt werden.

Darin finden sich neben dem Infrarot-Bild die gemessenen Temperaturen über die letzten Zyklen, sowie ein xy-Diagramm, welches die Stabilität des Prozesses wiedergibt.

Damit sind die vorangegangenen Arbeiten gut dokumentiert.

Während der Produktion

Ein stabiler Prozess ist Garant für eine konstante Produktqualität. Um einen stabilen Prozess zu erreichen, werden heute Prozessparameter überwacht. Dies schließt oft auch die Parameter angeschlossener Peripheriegeräte mit ein.

Dies ist wichtig und stellt sicher, dass die Maschinen und Geräte den Vorgaben folgen.

Der Einfluss dieser Parameter und mögliche Veränderungen innerhalb der vorgegebenen Grenzen auf das hergestellte Teil lässt sich nicht endgültig bestimmen.

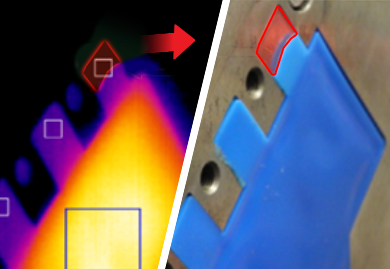

Der Einsatz des IR-ThermalSystem im Prozess zeigt zudem Überspritzungen oder nicht ausgefüllte Bereiche am Formteil. Es ist sogar möglich, Einfallstellen an Formteilen und natürlich auch blockierte Kühlkanäle zu erkennen. Letzteres ist insbesondere beim Einsatz von konturnaher Temperierung wesentlich.

Basierend auf einer gesetzten Ober- und Untergrenze werden Warnungen vom System ausgegeben. So lassen sich z.B. e-Mails automatisch versenden oder Signale direkt an die Spritzgießmaschine bzw. das Handling-System senden.

Zusätzliche Vorteile

Wertvoll ist die hohe Flexibilität des IR-ThermalSystems. Dies ermöglicht es dem Anwender, auch das Abkühlverhalten von Kunststoffteilen nach der Fertigung über der Zeit zu beobachten.

So lassen sich mögliche Ursachen des Verzuges im Bereich von Hotspots erkennen.

Bei Mehrkomponentenwerkzeugen lässt sich durch das IR-ThermalSystem feststellen, ob die erste Komponente weit genug abgekühlt ist, oder ob später zusätzliche Wärmeenergie in die zweite Komponente eingebracht wird und somit Oberflächenfehler entstehen.

Natürlich kann das IR-ThermalSystem auch dazu verwendet werden, um die Umgebung der Spritzgießmaschine zu untersuchen. Im Sinne einer vorbeugenden Wartung kann dies z.B. ein Blick auf elektronische Bauteile im Schaltschrank sein.

Technische Daten

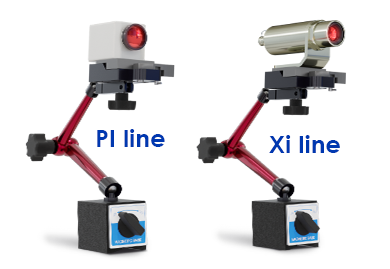

Die robusten IR-Kameras laufen mit einer Bildfrequenz zwischen 50Hz und 80Hz.

Auflösungen sind verfügbar zwischen 80×80 Pixeln bis 640×480 Pixeln. Für jede Kamera stehen vier unterschiedliche Objektive zur Verfügung, so dass eine perfekte Anpassung an alle Anwendungsfälle gegeben ist.

Messbereiche sind

–20 °C … 100 °C (–4 … 212 °F)

0 °C … 250 °C (32 … 482 °F)

150 °C … 900 °C (302 °F … 1652 °F)

Bei einer Umgebungstemperatur von 23 ± 5°C [73.4 ±41 °F] beträgt die Systemgenauigkeit ±2 °C

oder ±2 % (±4 °F or ±2 %), wobei immer der größere Wert gültig ist.

Die Stromversorgung und Kommunikation erfolgt über USB.

Ein wesentlicher Unterschied ist der, dass in der Xi Serie ein Motor Fokus integriert ist, während in der PI Serie der Fokus durch Drehen der Optik realisiert wird.

Auf der anderen Seite hat die PI Serie damit den Vorteil, dass Objektive leicht gewechselt und die Kamera damit flexibler bei unterschiedlichen Werkzeuggrößen eingesetzt werden kann.

Die unterschiedlichen Kameras, die Vielfalt der möglichen Auflösungen und unterschiedlicher Objektive stellt sicher, dass für jeden Anwendungsfall ein Optimum gefunden wird.

Sprechen Sie uns an und lassen Sie uns gemeinsam sehen, wie das IR-ThermalSystem für Ihre Projekte vorteilhaft eingesetzt werden kann.